Nichtmetallische Werkstoffe wie z.B. Siliziumnitrid, Ferrit oder Graphit kommen aufgrund ihrer mechanischen oder elektrischen Eigenschaften vermehrt in der Industrie zum Einsatz. Um die Lebensdauer für bestimmte Einsatzzwecke abzusichern, werden qualitätssichernde Maßnahmen ergriffen. Wer hier bei Rissprüfungen die aufwendige Farbeindringprüfung durch ein rückstandsfreies und automatisierbares Verfahren ersetzen will, liegt bei der Laser-Scan-Thermografie richtig. Auch Teile mit komplexen Geometrien lassen sich damit einer vollen Prüfung unterziehen – und das zerstörungsfrei.

Die Anwendung:

Klassische Anwendungen für nichtmetallische Komponenten, bei denen wir schon Prüferfahrung sammeln konnten, sind Keramiklager, die in Motoren verbaut werden, sowie Ferritmagneten in den Elektromotoren von Lüftern. Wenn diese Komponenten mit feinen Rissen verbaut werden, kann das bei hohen Drehzahlen zu Teilebrüchen und Ausfällen führen. Möglich sind noch viele weitere Anwendungen, nicht nur bei kleinen Elektronik-Bauteilen, sondern auch an Teilen aus der Luftfahrt, der Automobilindustrie oder der Antriebstechnik. Prinzipiell ist die Technologie zudem an metallischen Bauteilen anwendbar und kommt vor allem dann zum Einsatz, wenn berührungslos und über etwas größere Distanzen geprüft werden muss.

Der Kundenvorteil:

Die Thermografie-Prüfung ist ein vergleichsweise kostengünstiges, rückstandsfreies, automatisierbares und schnelles Testverfahren. Außerdem können Bauteile auch bei Temperaturen deutlich oberhalb von 100 Grad Celsius problemlos zerstörungsfrei geprüft werden. Klassische Verfahren wie die Ultraschall-Prüfung sind zwar für die Fehlstellendetektion in größeren Tiefen sehr gut geeignet, an der Oberfläche jedoch blind. Im Fall der Farbeindringprüfung ist die Prüfung weder kontaktfrei noch automatisierbar und auch nicht an warmen Bauteilen anwendbar.

Die Aufgabenstellung:

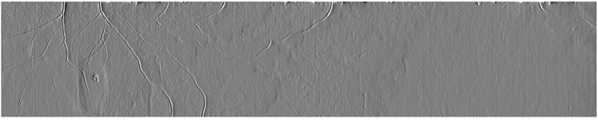

Entwickelt werden sollte ein Thermografie-Prüfstand, bei dem der oberflächennahe Bereich nichtmetallischer Teile vollständig gescannt und mit einem bildgebenden Verfahren auf Fehlstellen geprüft werden sollte. Der Fehlerkatalog umfasste z. B. Risse verschiedener Orientierung und Größe, offene Porosität, Blasen/Lunker, Delaminationen und mehr. Solche Fehlstellen unterbrechen den Wärmefluss und sind daher für eine Infrarot-Kamera gut erkenn- und darstellbar.

Die Lösung:

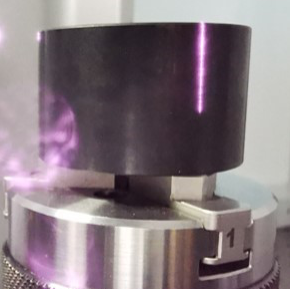

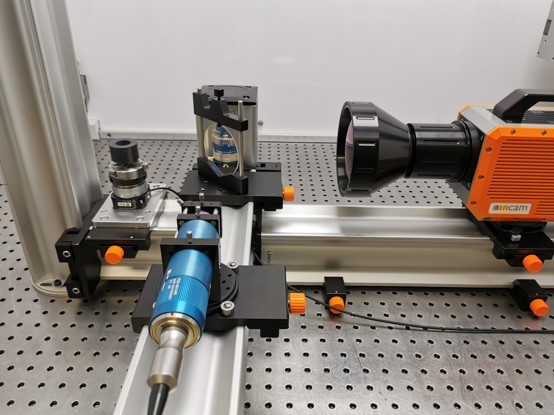

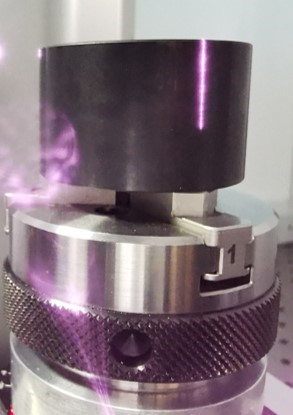

Bei unseren klassischen Laser-Scan-Thermografie-Prüfständen wird ein Laser-Punkt oder eine Laser-Linie über das Bauteil gescannt und der resultierende laterale Wärmefluss von einer Infrarot-Kamera erfasst. Dabei fliegt der Laserpunkt über das Bauteil, daher auch der Name “Flying Spot”. edevis bietet jedoch noch weitere Lösungen an: Zum Beispiel kann die erforderliche Relativbewegung zwischen Bauteil und Anregung auch durch eine Rotations- oder Linear-Achse erfolgen, so dass die Bauteile unter einer statischen Laserlinie hindurchgeführt werden.

Die Projektierung:

Der Kunde lieferte Proben, an denen edevis im hauseigenen Labor Voruntersuchungen und Machbarkeitsstudien durchführte. Angeboten wurden im Anschluss komplette Prüfstände für den Laboreinsatz, mit Laser, Laser-Scanner, Laserschutzkabine, Infrarot-Kamera, mechanischem Aufbau, Software und ggf. Verfahrachsen inkl. Ansteuerung. Je nach Temperaturleitfähigkeit des Werkstoffs sind schnelle Taktzeiten prinzipiell realisierbar, so dass auch eine Inline-Prüfung für die Serienfertigung denkbar ist.