Elektronische Bauteile werden zum Schutz vor Verschleiß oft in hochtemperaturbeständige Elektro-Vergussmassen eingegossen, um die Lebensdauer zu verlängern. Allerdings: Fehlstellen in der Vergussmasse können bei Bauteilen zu vorzeitigem Ausfall führen, etwa bei Statoren von Elektromotoren. Eine stichprobenmäßige Prüfung mittels Laser-Scan-Thermografie liefert die besten Erkenntnisse, um Ausfälle an dieser Stelle zu vermeiden.

Die Anwendung:

Ein gutes Beispiel für die Leistungsfähigkeit der Thermografie-Prüfung bei elektronischen Bauteilen stellen Elektromotor-Statoren dar. Die Kontaktierungen der Spulenpakete an die Stromschienen im Stator werden mit Epoxidharz vergossen mit dem Ziel, diese zuverlässig zu schützen. Im Produktionsprozess gilt es, Blasen und Risse in der Vergussmasse sowie Anhaftungsstörungen zwischen Vergussmasse und Kunststoffwanne zu vermeiden. Eine stichprobenmäßige Prüfung mittels Laser-Scan-Thermografie erlaubt erstmals eine zerstörungsfreie Vollprüfung von Bauteilen und dadurch eine ungleich höhere Detektionsrate – schnell und teilautomatisiert.

Die Einsparung und Verbesserung (für den Kunden):

In der Vergangenheit wurden mehrfach täglich Statoren materialografisch geprüft, d. h. an vordefinierten Stellen zersägt, geschliffen und visuell geprüft. Diese Form der Stichprobe war allerdings äußerst kostspielig und dabei unzuverlässig, da man im Vorfeld nie wissen kann, in welchen Bereichen Blasen oder Risse auftreten. Hier den richtigen Schnitt anzusetzen, gleicht einem Lotteriespiel. Der Kunde wollte sich nicht länger auf „Glückstreffer“ verlassen oder die „Nadel im Heuhaufen“ suchen. Mit Thermografie ist es möglich, Bauteile nicht nur sektoral, sondern vollständig zerstörungsfrei zu untersuchen. Dadurch steigt die Qualitätsrate, gleichzeitig senkt man Prüfaufwände und Kosten.

Die Aufgabenstellung und Lösung

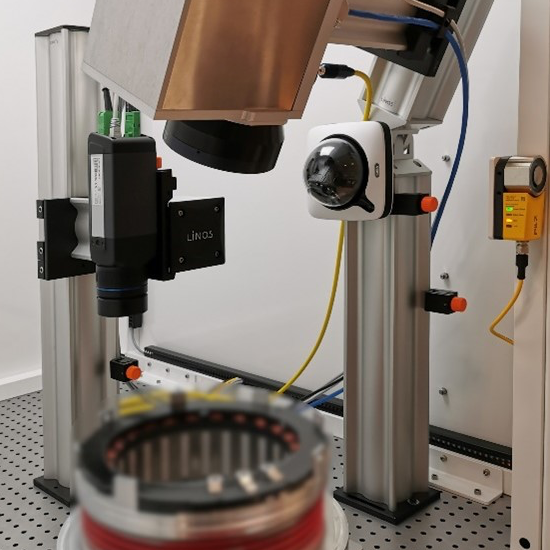

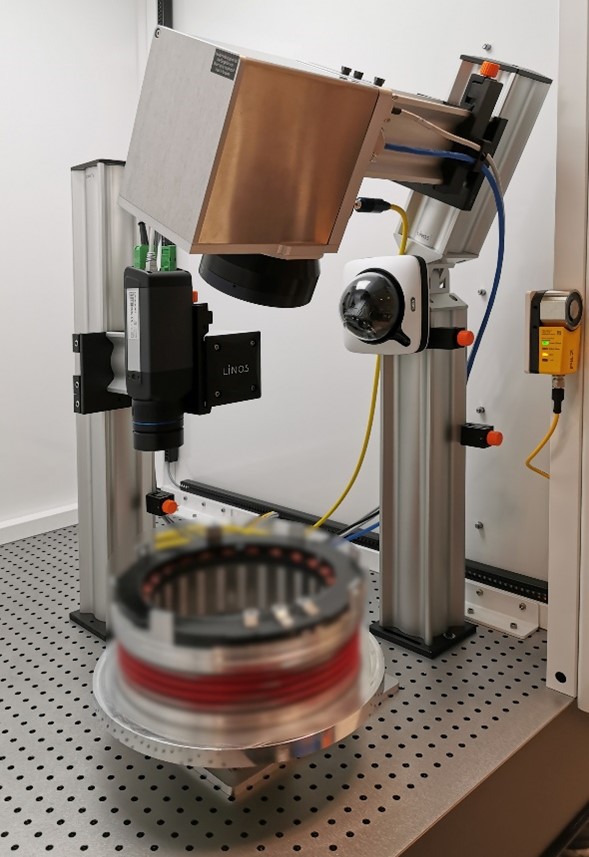

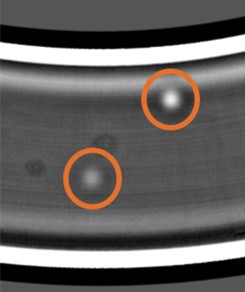

In einem Prüfstand sollten die Bauteile mittels Laserlicht definiert erwärmt und mit einer Infrarot-Kamera vollständig untersucht werden. Zu diesem Zweck wurde ein Drehtisch eingesetzt, der das Elektrobauteil langsam unter der Kamera durchrotieren lässt. Die eingebrachte Wärme breitet sich in allen drei Raumrichtungen aus. Blasen, Risse und Ablösungen stoppen den Wärmefluss, so dass sich die Wärme dort aufstaut und die Fehlstellen dadurch eindeutig detektiert werden. Bis das Bauteil vollständig geprüft und freigegeben ist, vergehen bei dem hier entwickelten Prüfstand rund 10 Minuten, wobei die Drehgeschwindigkeit von der langsamen Wärmeleitung des Epoxidharzes vorgegeben ist. Es sind aber auch andere Prüfzyklen möglich.

Die Herausforderung:

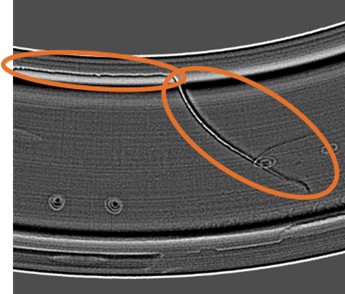

Die erste Herausforderung steckte bei dieser Anwendung im Detail, beziehungsweise in der Interpretation der Toleranzen. So wird an die Vergussmasse nämlich nicht die Anforderung einer völligen Blasen- oder Rissfreiheit gestellt. Sondern es müssen Fehler an kritischen Stellen mit unkritischen abgeglichen werden. In der Nähe einer Kontaktierung braucht man eine vollständige Überdeckung, kleine Bläschen in weiter Entfernung dagegen sind deutlich unkritischer und können toleriert werden.

Die zweite Herausforderung bestand in den Eigenschaften der verschiedenen Vergussmassen bzw. deren Verarbeitungsprozess: Schließlich werden in der Produktion diverse Elektromotoren hergestellt, wie zum Beispiel Außenläufer oder Innenläufer. Entsprechend kommen verschiedene Vergussmassen zum Einsatz, und auch die Verarbeitung der Vergussmassen hat einen Einfluss: Manche Verarbeitungsmaschinen produzieren einen Verguss mit stark ausgeprägten Schlieren, andere dagegen nur moderat ausgeprägte Schlieren. Dabei handelt es nicht nur um einen reinen Oberflächen-, sondern um einen Volumen-Effekt. Der Prüfer kann diese lokalen Diffusivitätsabweichungen berücksichtigen, indem er die thermografische Darstellung der Oberfläche mit der Darstellung der Fehlstellen zu verschiedenen Zeitpunkten des Aufwärm- bzw. Abkühlprozesses abgleicht und das Bauteil entsprechend bewertet. Die Software bietet hier alle nötigen Werkzeuge für die Aus- und Bewertung sowie die notwendige Flexibilität zum selbstständigen Teach-In neuer Bauteiltypen durch den Kunden.

Die Projektierung:

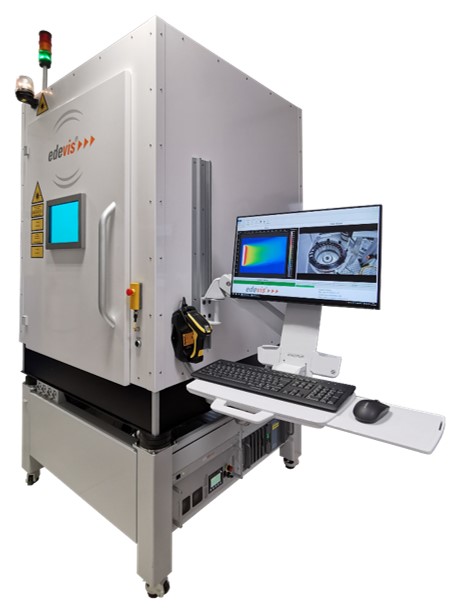

Am Anfang stand die Machbarkeitsstudie anhand von Prüfteilen, die der Kunde testweise zur Verfügung stellte. Auf dieser Basis erstellte edevis das gewünschte Angebot. In diesem Fall wurde von edevis die gesamte Prüfeinheit als Komplettsystem entwickelt und inklusive Drehtisch, Prüfsoftware und Laserkabine geliefert. Das Prüfsystem steht nun serienbegleitend im Schliffraum des Herstellers. Der Referenzkunde war mit der Umsetzung der Vergussmassen-Prüfung so zufrieden, dass er inzwischen eine weitere Anlage für eine Tochtergesellschaft im Ausland beauftragt hat.