Sogar bei komplex geformten Komponenten ist die automatisierte Schweißnahtprüfung mit Thermografie-Prüfverfahren problemlos möglich. Bei Autositz-Rückenlehnen beispielsweise werden mehrere Stahlbleche an über 50 Schweißpunkten miteinander verbunden. Bei Unfällen darf die Rückenstütze nicht versagen, was es abzusichern gilt. Zusammen mit dem Auftraggeber wurde eine neue Roboter-Prüfzelle für die Fertigung entwickelt.

Die Anwendung:

Der Kunde aus der Automobil-Zulieferbranche arbeitet im Bereich der Teilefertigung und Produktion von PKW-Sitzen. Im Inneren der Rückenlehnen befindet sich ein Gerüst aus verschieden dicken Stahlblechen mit komplexen Geometrien, die per Laser miteinander verschweißt werden. Die Rückenstützen sind sicherheitsrelevant. Darüber hinaus befinden sich dort die Scharniere für viele elektromechanische Funktionen. Pro Charge werden mehrere Sitze parallel neben dem Band in der Fertigung geprüft, bevor die Charge für die Lieferung an den OEM freigegeben wird. Die Blechteile werden von Hand in eine Roboter-Prüfzelle mit Laserschutz-Einhausung eingespannt und von den Prüfrobotern angefahren.

Die Aufgabenstellung:

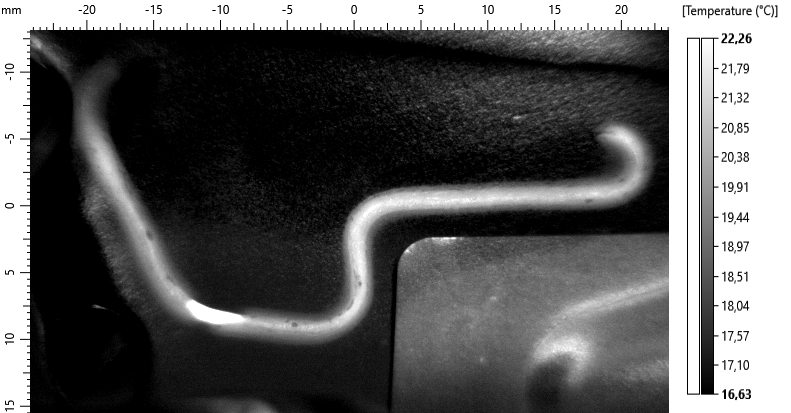

Eine vollautomatische berührungslose Prüfung der Laserschweißnähte in einer Roboterzelle realisieren. Vorteile: Mit der Thermografie-Prüfung können neben der Schweißnahtlänge typische Fehlstellen, wie z. B. falsche Freunde, Nahteinfall, Poren und Löcher schnell und sicher erkannt werden. Moderne Bildverarbeitung erlaubt eine Bewertung der Naht sowohl in Transmission als auch in Reflexion, so dass die Technologie auch bei nur einseitiger Zugänglichkeit der Schweißnaht einsetzbar ist. In Kombination mit Robotern können so auch komplexe Komponenten mit vielen Schweißnähten in kurzer Zeit geprüft werden.

Die Verbesserung (für den Kunden)

Im vorliegenden Fall wurde ein bestehendes Prüfsystem mit Blitzleuchten und niedrigerer Auflösung ersetzt. Mit dem Thermografie-Laser bekommt man eine höhere Energiedichte an die gefragten Stellen. Die Ergebnisse sind deutlich aussagekräftiger als zuvor. Zudem gibt es keinen Verschleiß an Blitzlampen mehr, und es werden alle Teile der Anwendung abgedeckt. Größere Schweißnähte werden geprüft, indem mehrere Prüffelder zu einem zusammengefügt werden. So lassen sich Nähte von quasi beliebiger Größe prüfen.

Die Lösung:

Realisiert wurde eine Prüfzelle mit zwei ABB Robotern. Der erste an der Vorderseite trägt eine Infrarotkamera und einen Laserkopf, der die Schweißnähte thermisch anregt und detektiert. Der zweite an der Rückseite verfügt nur über einen Laserkopf, der das Bauteil von der Rückseite erwärmen kann. Der Prüfablauf vollzieht sich wie folgt: Die Kamera wird thermisch abgeglichen und metrisch kalibriert, um Pixel in Millimeter umzurechnen. Dann fahren beide Roboter das Bauteil ab. Die meisten Schweißnähte werden mit rückseitiger Erwärmung geprüft: Das hintere Blech wird erwärmt, die Wärme fließt durch die Schweißnaht in das vordere Blech, wo sie dann von der Infrarotkamera detektiert wird. Wo dies nicht möglich ist – etwa wegen zu großer Wanddicke oder aufgrund von Hinterschneidungen – erfolgt eine zuverlässige Prüfung in Reflexion: die Wärme der Naht fließt normalerweise rasch ins dahinter liegende Blech, d.h. es erfolgt eine schnelle Abkühlung. Bei einer fehlerhaften Verbindung kann die Wärme dagegen nur langsam abfließen

Die Projektierung:

Der Kunde schickte wie üblich zunächst einige ausgewählte Prüflinge zu, auf deren Basis wir in unserem Testlabor eine Machbarkeitsstudie erstellten. Diese wurde vom Kunden vor Ort mit einem Demosystem nachvollzogen und für in Ordnung befunden. Danach ging es in die gemeinsame Prozessentwicklung, bei der Anforderungen und Umsetzungsmöglichkeiten mit dem Kunden vorangetrieben wurden. Nach erfolgter Implementierung in die Roboterzelle ging es in die Serienanlaufbetreuung und das Teach-In mit dem Kunden. Es ging darum, per Machine-Learning der Anwendung beizubringen, welche Teile in Ordnung sind und welche nicht. Die Software musste so bedienfreundlich ausgelegt sein, dass der Kunde das Teach-In nach einer kurzen Einführungsphase selbst übernehmen konnte. Denn hierbei handeln es sich um ca. 50 Nähte pro Bauteil und über 40 verschiedene Bauteiltypen. Aufgrund der kurzen Produktzyklen im KFZ-Zulieferbereich musste der Kunde zudem Produktänderungen flexibel nachteachen können. Der Service von edevis ist skalierbar und reicht von der schlüsselfertigen Anlage bis hin zum Aftersale-Support, so dass der Kunde in der Lage ist, die Anwendung selbstständig zu betreiben und weiterzuführen.