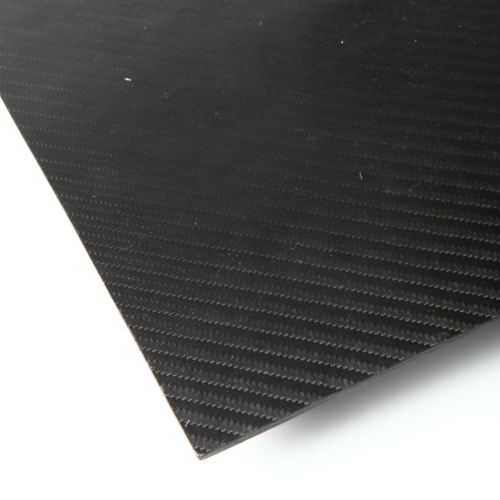

Der Einsatz kohlefaserverstärkter Kunststoffe (CFK) ist im Profi-Rennsport unabdingbar, um die Leistungsgrenzen der Fahrzeuge auszureizen. Maximale Gewichtseinsparung bei gleichzeitiger Sicherstellung der gewünschten Funktionalität stehen im Fokus bei Konstruktion und Produktentwicklung. Neben strömungsoptimierten Aerodynamik-Bauteilen werden vor allem Strukturbauteile, wie z. B. komplette Chassis (Monocoques), Fahrwerksteile sowie Getriebe- und Aggregatsträger aus CFK hergestellt. Dabei handelt es sich oft um Hybridkomponenten, welche spezifische Vorteile verschiedener Materialien nutzen, um mechanische Bauteil-Eigenschaften zu steigern

Die Anwendung:

Die zerstörungsfreie Charakterisierung mittels aktiver Thermografieverfahren spielt im Rahmen von Qualitätssicherungsmaßnahmen bei CFK Komponenten eine wichtige Rolle. Bei CFK Hybridbauteilen, wie z. B. den Monocoques, können aufgrund ihrer komplexen Struktur vielfältige Materialfehler auftreten, wie Delaminationen, Lufteinschlüsse (Porosität) oder Schlagschäden (Impacts). Im Rennsport sind vor allem die in die CFK Struktur eingebetteten metallischen Inserts von Interesse. Dort werden u. a. Fahrwerkskomponenten sowie Getriebe- und Aggregatsträger montiert. Es ist daher von zentraler Bedeutung, dass diese eine feste, hoch belastbare Klebverbindung zum CFK Laminat aufweisen. Hier kommt die aktive Thermografie ins Spiel, die wertvolle Informationen hinsichtlich der Anbindung dieser Inserts an das umgebende CFK Laminat liefert.

Die Herausforderung:

Im Rennsport machen nicht nur komplexe Bauteilstrukturen und hoher Termindruck die Qualitätssicherung der CFK Strukturbauteile zu einer Herausforderung. Bauteilschäden sind an der Oberfläche visuell kaum oder oft gar nicht erkennbar. Die strukturelle Integrität im Inneren des Bauteils kann hierbei trotzdem maßgeblich beeinträchtigt sein.

Die Lösung:

Aktive Thermografieverfahren stellen eine effiziente Prüfmethode für die Charakterisierung von CFK Strukturen dar. Mit diesen bildgebenden Methoden lassen sich auch große Bauteilebereiche schnell, berührungslos und tiefenaufgelöst prüfen, wobei auch komplex geformte Strukturen und unter der Oberfläche liegende Grenzflächen innerhalb weniger Minuten problemlos charakterisiert werden können. Hier kommen unsere leistungsfähigen OTvis/PTvis Prüfsystemen mit ihrer intelligenten Anregungs- und Auswertetechnik an zum Einsatz.

Der Ablauf:

Das neu hergestellte Bauteil wird zunächst, d. h. bevor es im Fahrzeug verbaut wird, einer Nullprüfung unterzogen. Neben der Qualitätssicherung (Sicherstellung der strukturellen Integrität) steht hier vor allem die Dokumentation des Ist-Zustands an zentraler Stelle. Nach dem Einsatz des Bauteils, z. B. im Rahmen von Zulassungsprozessen oder aber nach Unfällen in der Rennserie werden die Bauteile in exakt der gleichen Konfiguration einer Wiederholungsprüfung unterzogen. Die Gegenüberstellung der Nullprüfung mit den aktuellen Ergebnissen ermöglicht so eine schnelle und zuverlässige Aussage über die Zustandsänderung des Bauteils. Unsere erfahrenen, nach ISO9712 zertifizierten Prüfer unterstützen dabei Hersteller und Anwender bei ihren Entscheidungsprozessen, wie mit den belasteten Bauteilen im Weiteren umzugehen ist.