Auch bei kleinen und komplexen Teilen ist die automatisierte Schweißnahtprüfung mit Thermografie-Prüfverfahren möglich. Bei einer Hochdruck-Einpritzdüse für einen Dieselmotor werden zwei Einzelteile mit drei Laserstrahlschweißnähten zusammengefügt. Im Fehlerfall können die Schweißnähte Risse aufweisen. Defekte und Leckagen wären die Folgen. Mit dem Hersteller wurde ein Inline-Rissprüfstand auf Basis von Induktions-Thermografie entwickelt.

Die Anwendung:

Der Kunde ist ein deutscher Automobil-Zulieferer mit großem Know-how im Bereich von Einspritzbauteilen. Das Bauteil ist Part eines Magnetventil-Injektors beziehungsweise Einspritzventils, das einem Einspritzdruck bis zu 2.700 bar ausgesetzt ist. Die Applikation eignet sich jedoch auch für viele andere Laserstrahl-Schweißnahtprüfungen bei komplexen oder miniaturisierten Bauteilen.

Die Aufgabenstellung:

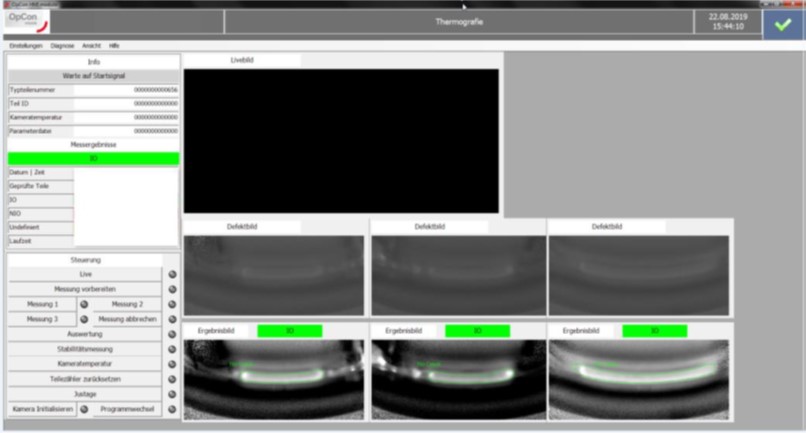

Die Aufgabe bestand in der Entwicklung eines zerstörungsfreien Prüfverfahrens zur Inline-Prüfung mit Induktions-Thermografie und der entsprechenden Prüfsoftware. Die Bewertung sollte automatisiert durch Bildverarbeitung erfolgen. In einer Taktzeit von knapp 5 Sekunden waren 3 Laserstrahl-Schweißnähte zuverlässig auf Risse, Löcher, Poren oder Durchscheißfehler zu prüfen. Zur Visualisierung sämtlicher Schweißnähte musste das Bauteil dabei zwei Mal umpositioniert werden.

Die Einsparung (für den Kunden):

Der vorherige Prüfprozess bestand aus einer visuellen Rissprüfung unter dem Mikroskop: nicht schnell, sehr teuer und fehlerintensiv, da im Gegensatz zu einer Thermografie-Prüfung von menschlichen Faktoren abhängig. Dieser Prozess konnte nun durch eine vollautomatische 100 % Inline-Prüfung ersetzt werden – mit rascher Amortisation und vollkommen zerstörungsfrei.

Die Herausforderung:

Bei den kleinen Bauteilen mit 30 mm Höhe und 15 mm Breite sind die Schweißnähte unter 10 mm kurz und die Risse mikroskopisch klein. Zudem wird die Laserstrahlschweißnaht der beiden Bauteile in einer Nut von 3 bis 4 mm Tiefe ausgeführt. Alles das stellt erhöhte Anforderungen an die Leistungsfähigkeit der Hardware und Applikation. Die besondere Herausforderung besteht darin, das Induktionsfeld genau auf den Bereich der Nut zu konzentrieren, in dem das Prüfteil geschweißt ist, ohne die Energie an den Kanten zu verlieren. edevis arbeitet dabei mit einem patentierten Verfahren, das in der Lage ist, auch solche schwer erreichbaren Schweißnähte zu prüfen.

Zudem stellen die relativ inhomogenen Oberflächen von Laserschweißnähten hohe Anforderungen an eine zerstörungsfreie Prüftechnologie. Die Kamera-Optik und die Bildverarbeitung der Prüfung muss eine sichere Unterscheidung von normalen Unebenheiten und Fehlern wie Rissen oder Poren ermöglichen. Erst recht, wenn Teile fehlerbedingt gar keine Schweißnaht besitzen.

Das Machine Learning:

Wenn nötig wie im vorliegenden Fall, legt edevis mit einem hochentwickelten „Machine Learning“ eine Vorstufe zur Künstlichen Intelligenz hinter die Anwendung. Dabei wurden die hier auftretenden Effekte und Inhomogenitäten der Schweißnaht geteacht, um die Störeffekte für die Bildverarbeitung der Software zu reduzieren und die Prüfung so robuster zu machen.

Die Projektierung:

Es begann damit, dass der Kunde Bauteile schickte mit der Vorgabe, bekannte Fehler zu finden. Das ist in diesem Fall das übliche Vorgehen. Die Kunden schicken Fehlerteile und edevis weist nach, dass diese mit den passenden thermografischen Methoden zu entdecken sind. Auf dieser Basis wurde eine Prüfidee entwickelt und die Machbarkeit mit einer Studie validiert. Danach kam es zur Angebotsphase. edevis begleitete das Projekt von der Applikations-Entwicklung und im späteren Verlauf beratend über die Abnahme der Prüfanlage hinaus. Die Prüfanlage wurde unter Verwendung von edevis Komponenten vom Kunden selbst realisiert. Das Highlight bestand darin, in der Applikation erfolgreich eine hohe Sensitivität auch für sehr kleine Risse zu erzielen.