Mini-Akkus für Im-Ohr-Kopfhörer oder -Hörgeräte unterliegen ebenso wie alle anderen Akkus einer Gefahr: Wenn sich bei der Produktion zwischen die Elektrodenbänder kleinste Partikel einschleichen, kann dies im Betrieb zu Kurzschlüssen führen. Ein edevis Prüfsystem überprüft mit Laser-Thermografie die Partikelbelastung und sorgt so dafür, die Prozesse in der Produktion des Auftraggebers zu validieren.

Die Anwendung:

Der Kunde war ein Akku-Hersteller mit einer Zellfertigung im Batteriebereich. Bei dieser können, z. B. durch Schneidprozesse, unerwünschte Partikel entstehen. Um die Schneid- und Reinigungsprozesse zu validieren und zu optimieren, sollten die Elektrodenbänder in der Produktion stichprobenartig auf ihre Partikelbelastung geprüft werden.

Die Aufgabenstellung:

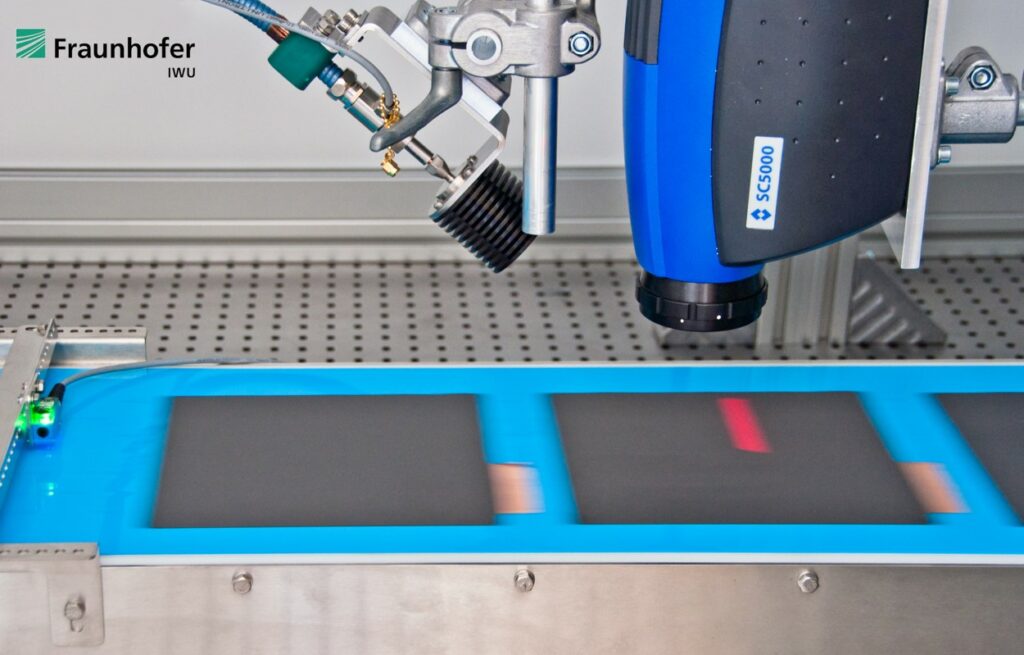

Bei der Aufgabe ging es darum, mit Hilfe von Stichproben Aussagen über die optimale Fertigungs- und Reinigungsstrategie (Druckluft, Bürsten etc.) zu bekommen. Die Detektion von Metall- und Beschichtungspartikeln auf Anoden- und Kathoden-Bandmaterial mittels Laser-Thermografie war deshalb ein wichtiger Schritt, um die Prozesse zu validieren. Die Detektion sollte über eine Erwärmung des Elektrodenbands mittels Laserlinie und eine hochauflösende schnelle Infrarot-Kamera erfolgen. Metall- und Beschichtungspartikel sollten dabei im Vergleich zum Elektrodenmaterial schnell und sicher identifiziert werden können.

Die Herausforderung:

Die Umsetzung war kein einfaches Unterfangen, da Partikel ab einer Größe von 15 Mikrometern detektiert werden sollten. Das entspricht in der Bildverarbeitung nur einem einzigen Pixel. Es gelang, mit dem bildgebenden Verfahren die geforderten Parameter zu realisieren. Doch die Größe war lediglich eine Frage der technischen Auslegung. Schwieriger zu lösen war die Anforderung, dass die Partikeldetektion am laufenden Band im Fluss erfolgen musste, was erhöhte Anforderungen an die Leistung in der Bildverarbeitung stellte und an algorithmische Umrechnungsverfahren, die laufende Filme in Standbilder umrechnen müssen. Das besondere Know-how dieses Verfahrens wird übrigens in einem eigenen edevis Beitrag zum Thema „Bewegte Thermografie“ beschrieben.

Die Lösung:

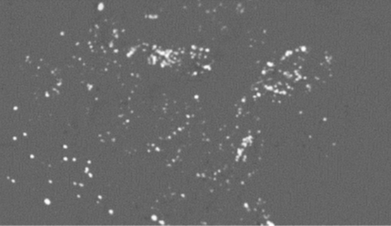

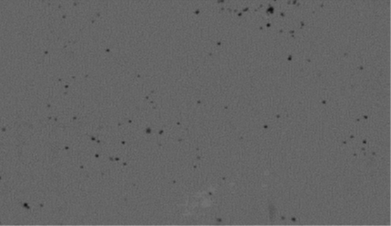

Der Prüfstand wurde vom Kunden entwickelt und aufgebaut. Er bestand im Kern aus zwei Rollen, mit denen das Elektrodenband wie bei einem Kassettenrekorder durch den kleinen Prüfbereich von nur 10 mm Breite geführt werden kann. Dort wird das Elektrodenband über eine Laserlinie erwärmt und die Erwärmung von einer hochauflösenden schnellen Infrarotkamera erfasst. Beschichtungspartikel erwärmen sich stärker als der Hintergrund, Metallpartikel erwärmen sich dagegen nicht so rasch und zeichnen sich dunkel ab. Durch die Auswertung mehrerer Zeilen analysiert das Prüfsystem das Aufwärm- bzw. Abkühlverhalten und liefert so ein robustes Ergebnis.

Die Projektierung:

Der Kunde hat den Prüfstand in Eigenregie realisiert und edevis an der entscheidenden Stelle des Prozesses mit hinzugebeten. Das Prüfkonzept basierte auf Erfahrungen, die edevis bei einem früheren Forschungsprojekt gesammelt hatte. Die Auswertungs-Software wurde danach gemeinsam mit dem Forschungspartner und in Absprache mit dem Kunden entwickelt. Die Anwendung wurde am Prüfstand realisiert, beim edevis-Partner eingeteacht und schließlich beim Kunden in Betrieb genommen.