Stahlbauteile im Motoren- und Getriebebereich werden häufig induktiv gehärtet, um die mechanische Belastbarkeit der Oberfläche zu steigern. Fehler im Härteprozess können zu Rissen führen, was aus Qualitäts- und Sicherheitsgründen ausgeschlossen werden muss. Die edevis Inline-Prüftechnik ersetzte bei zwei Automobil-Zulieferbetrieben die lohnintensive Magnetpulverprüfung und senkte Taktzeiten auf wenige Sekunden.

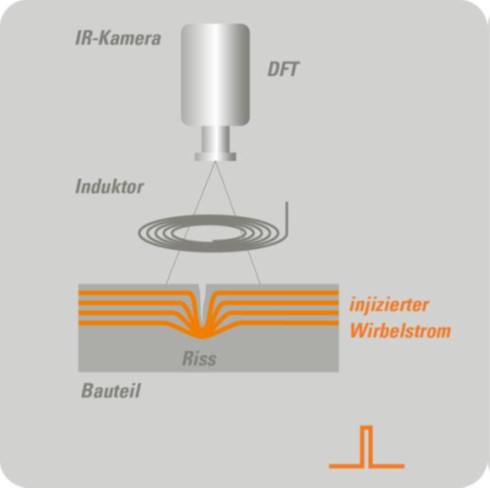

Beim Induktiv-Härteverfahren werden nur die oberflächennahen Bereiche und nicht die Stahl- oder Schmiedebauteile im Ganzen gehärtet. Im Übergang von gehärteten zu nicht gehärteten Bereichen ändern sich die Werkstoffeigenschaften sprunghaft. Dabei treten Spannungen auf, die zu Rissen führen können. Diese können mit Induktionsthermografie nicht nur sicher, sondern auch sehr schnell detektiert werden.

Die Anwendung:

Gehärtete Schmiedebauteile sollten berührungslos ohne chemische Hilfsstoffe schnell und sicher auf Risse geprüft werden. Die Auftraggeber waren Automobil-Zulieferbetriebe für PKW und NKW. Die eine Anwendung bestand in der automatisierten Prüfung von NKW Einzelnocken von gebauten Nockenwellen – bei vielen neuen Motoren werden Nockenwellen oft nicht mehr in einem Teil geschmiedet, sondern aus Einzelteilen zusammengefügt. Bei der anderen Anwendung wurden PKW-Parksperrenräder geprüft, die in Getrieben verbaut werden: Diese kommen in Automatikgetrieben zum Einsatz und sperren bei Wahlhebelstellung auf „P“ in Kombination mit einer einrastenden Sperrklinke das Getriebe und verhindern so ein Wegrollen des Fahrzeugs. Beispielhaft wird nachfolgend die Applikation der Parksperrenrad-Passzahnprüfung näher ausgeführt.

Die Einsparung (für den Kunden):

Bei der ersetzten Magnetpulverprüfung der Parksperrenräder kamen in der Vergangenheit bis zu 10 Prüfer zum Einsatz. Dieses aufwendige händische Verfahren wurde durch eine Inline-Prüfung mit einer Taktzeit von rund 8 Sekunden ersetzt.

Die Lösung:

Zum Einsatz kam eine Inline-Prüfanlage mit Induktionsthermografie. Durch die enorm hohe Prüfgeschwindigkeit von einer Zehntelsekunde pro Aufnahme sind schnelle Taktzeiten kein Problem. Da sich infrarote Strahlung grundsätzlich wie sichtbares Licht verhält, ist die Prüfung von mehreren Seiten gleichzeitig mit Spiegeln möglich. So können die Bauteile von drei Seiten geprüft werden, ohne dabei extra umpositioniert werden zu müssen.

Die Herausforderung:

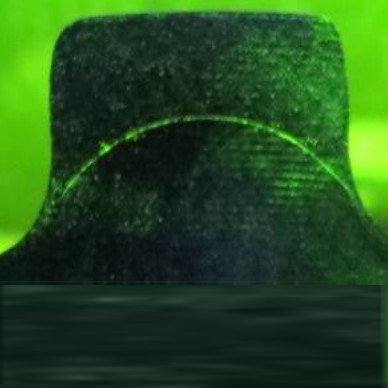

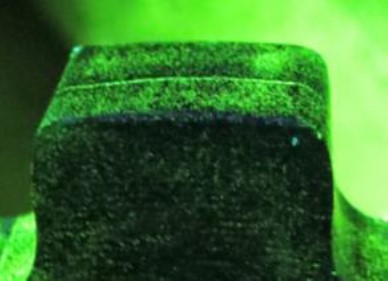

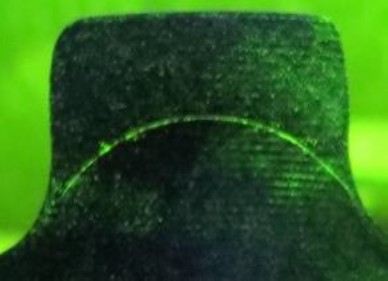

Da die Messung mit bildgebenden Verfahren geschieht, muss man in der Praxis einige äußere Störgrößen in Form von Vibrationen oder Reflektionen ausschalten. Dies wird gelöst, indem man nicht nur ein Einzelbild, sondern eine Filmsequenz aufnimmt, deren Dauer unter einer Zehntelsekunde liegt. Mittels Fourier-Transformation kann man Risssignale verstärken und Störeinflüsse entfernen. Bei der Rissprüfung von gehärteten Bauteilen im Fertigungsprozess kommt noch eine weitere Variable hinzu: die Wärme. Die Bauteile werden zwischen rund 800 und und 950 Grad Celsius gehärtet, abgeschreckt, abgestapelt und der Prüfmaschine zugeführt. Das zuletzt abgelegte Teil hat eine deutlich höhere Restwärme als das erste. So wurde für die Bauteile während der Prüfung ein Temperaturfenster zwischen 80 Grad und Raumtemperatur definiert. Diese Unterschiede können mit der Methode ebenfalls ausgemittelt werden.

Auch in anderen Bereichen gilt es, mit Prozessschwankungen klarzukommen, z. B. durch unterschiedliche Bauteilchargen oder Schwankungen im Vorprozess wie unterschiedliche Schmiermittel, die sich im Ergebnis niederschlagen können. Schmutz zum Beispiel tritt im Rahmen einer Laborprüfung nicht auf, in der Fertigung sind Verschmutzungen, Verzundungen, Verkokungen, wie zum Beispiel durch abgebrannte Schmierstoffreste, nicht zu verhindern. Diese bilden sich zum Teil als dunkle Flecken auf den Prüfergebnissen der Verzahnungsoberfläche ab. Der Vorteil von bildgebenden Verfahren wie diesem besteht darin, dass man mittels einer geeigneten Bildverarbeitungsstrategie und angelernten Vergleichsbildern die Prüftechnik in die Lage versetzen kann, mit solchen abweichenden Prozess-Effekten umzugehen.

Die Projektierung:

Die Kunden schickten uns zunächst einige ausgewählte Prüflinge zu, auf deren Basis wir in unserem Testlabor eine Machbarkeitsstudie durchführten. Danach ging es in die gemeinsame Prozessentwicklung, bei der Anforderungen und Umsetzungsmöglichkeiten mit dem Kunden und dem Anlagenbauer abgestimmt wurden. Auch in der Produktion vor Ort. Nach erfolgter Implementierung ging es in die Serienanlaufbetreuung und das Teach-In mit dem Kunden bis zur Abnahme = Full-Service Paket. Andere Umsetzungsprozesse und Formen der Zusammenarbeit sind jedoch genauso möglich und können im Einzelfall abgestimmt werden. An der Prüfmaschine genügen für diese Anwendung angelernte Bedienpersonen, da die Maschine die Bauteile selbstständig einlegt und in IO oder NIO klassifiziert.