Das Tragbild von Getrieben offenbart, an welchen Punkten die Kraftübertragung erfolgt, wenn die Zahnflanken ineinandergreifen. Weicht das Tragbild in der Prüfung von der Vorgabe des optimalen Tragbilds zu weit ab, wird das Getriebe nachjustiert oder aussortiert. Die herkömmliche Prüfung mit Tuschierpaste ist zeitaufwendig und reinigungsintensiv und spiegelt nur den Summenabdruck wieder. Die neu entwickelte thermische Inline-Tragbildprüfung von edevis dagegen prüft das Tragbild im Lastprüfstand schnell, rückstandsfrei, vollautomatisch und kann bei Bedarf jedes Zahnpaar individuell bewerten.

Die Anwendung:

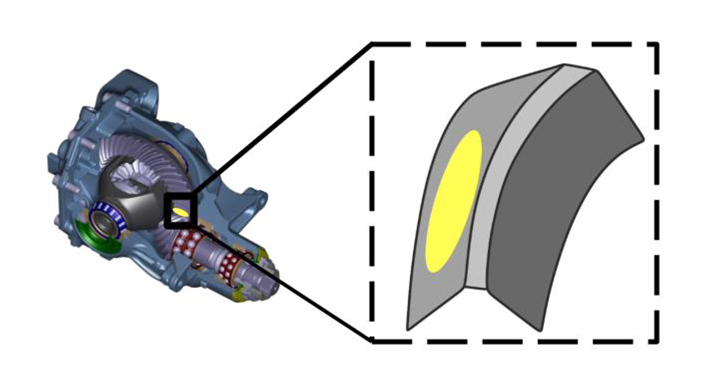

In einer vollautomatischen Getriebefertigung sollen die Hinterachsgetriebe eines KFZ-Herstellers einer Tragbildprüfung unterzogen werden. In einer Inline-Prüfstation werden die Getriebe mit einem definierten Drehmoment belastet, sodass ein thermischer Fingerprint zwischen zwei Zähnen entsteht. Mit einer Infrarot-Kamera wird das Tragbild visualisiert und automatisch bewertet.

Die Einsparung:

Die Rationalisierungsvorteile durch thermografische Verfahren sind groß. Anstelle der bisherigen Tragbildprüfung mittels Tuschierpaste, bei der ein Farbauftrag und eine anschließende Reinigung erforderlich ist, lässt sich mittels Infrarot-Thermografie das Tragbild vollautomatsch in kurzen Taktzeiten und ohne Hilfsstoffe ermitteln.

Die Aufgabe:

Die Aufgabe bestand in der Entwicklung und Implementierung einer Prüftechnik, um das Tragbild zu ermitteln. Die Getriebe drehen sich dabei mit bis zu 400 U/Min. und von jedem Getriebezahn müssen trotz der Bewegung scharfe und wiederholgenaue Bilder erfasst werden. Dies erfordert den Einsatz sehr leistungsfähiger Infrarot-Kameras, die mit relativ kurzen Belichtungszeiten und schnellen Bildfolgen arbeiten. Bei der Prüfung musste das Getriebe etwa fünfmal gedreht werden, um rechnerisch alle möglichen Zahnpaarungen abdecken zu können. Die Gesamttaktzeit inklusive einlegen, drehen und vermessen betrug dabei 28 Sekunden.

Die Herausforderung:

Die Zähne können von Getriebe zu Getriebe sehr verschieden aussehen, weil sie unterschiedliche Formen besitzen und verschiedene (z. B. geschliffene oder gebondete) Oberflächen aufweisen. Die Kamera muss wie beim Stroboskop den Zahn genau zum richtigen Zeitpunkt und in der richtigen Winkelstellung erfassen. Umgebungsreflektionen müssen dabei ausgeschlossen werden.

Die Lösung:

Um alle Zahnkombinationen richtig bewerten zu können, werden von jedem Zahn mehrere Aufnahmen gemacht. Durch Ändern der Drehrichtung wurde dafür gesorgt, dass die Zähne sowohl an der Zug- als auch an der Schubflanke untersucht werden können. Die Aufnahmen wurden mit einer Stirling-gekühlten Infrarot-Kamera mit großen, lichtempfindlichen Pixeln durchgeführt. Das am Prüfstand anliegende Drehmoment wurde in Echtzeit an die Kamera übertragen und ermöglichte somit die Berechnung von Differenzbildern ohne und mit Last.

Das Machine Learning:

Der entscheidende Erfolgsfaktor des Projekts war das „Machine Learning“, wodurch die Prüfsoftware intelligent arbeiten und fehlerhafte Teile autark aussortieren kann. Zunächst gilt es der Software beizubringen, den Zahn eines Getriebes zu segmentieren und während des Laufs eindeutig zu identifizieren. Die Infrarotkamera ermöglichte durch ein einstellbares Trigger-Delay, den richtigen Zeitpunkt zu wählen, in dem die Zähne optimal erfasst werden. Welches Zahnprofil noch im Toleranzbereich des vorgeschriebenen Tragbilds ist und welches nicht, lernt die Prüfsoftware durch ein Teach-In-Verfahren. Zuerst werden Getriebemuster als Masterbilder eingelesen, die als Referenz für die Tragbildprüfung dienen. Den Toleranzbereich, wie ein gemessenes Tragbild auszusehen hat und wie weit es vom Soll-Zustand abweichen darf, wird kundenseitig parametrisch festgelegt. Nach dem Abschluss des Einlern-Prozesses werden die Tragbild-Abweichungen automatisiert und prozesssicher erkannt.

Die Projektierung:

Die Projektierung konnte bei edevis nicht vollständig im hauseigenen Testlabor erfolgen, da die Getriebe nur unter Last sinnvoll geprüft werden können. Diese Hürde konnte jedoch durch Erfahrungen aus vorigen Projekten bei großen Automobil-Herstellern zum Teil aufgefangen werden. Teile des Auftrags wurden in der Laborsituation entwickelt und später unter Last verifiziert, andere Teile direkt beim Kunden vor Ort. Die Prüfstand-Entwicklung geschah in enger Kooperation mit dem Kunden und dem Anlagenbauer.